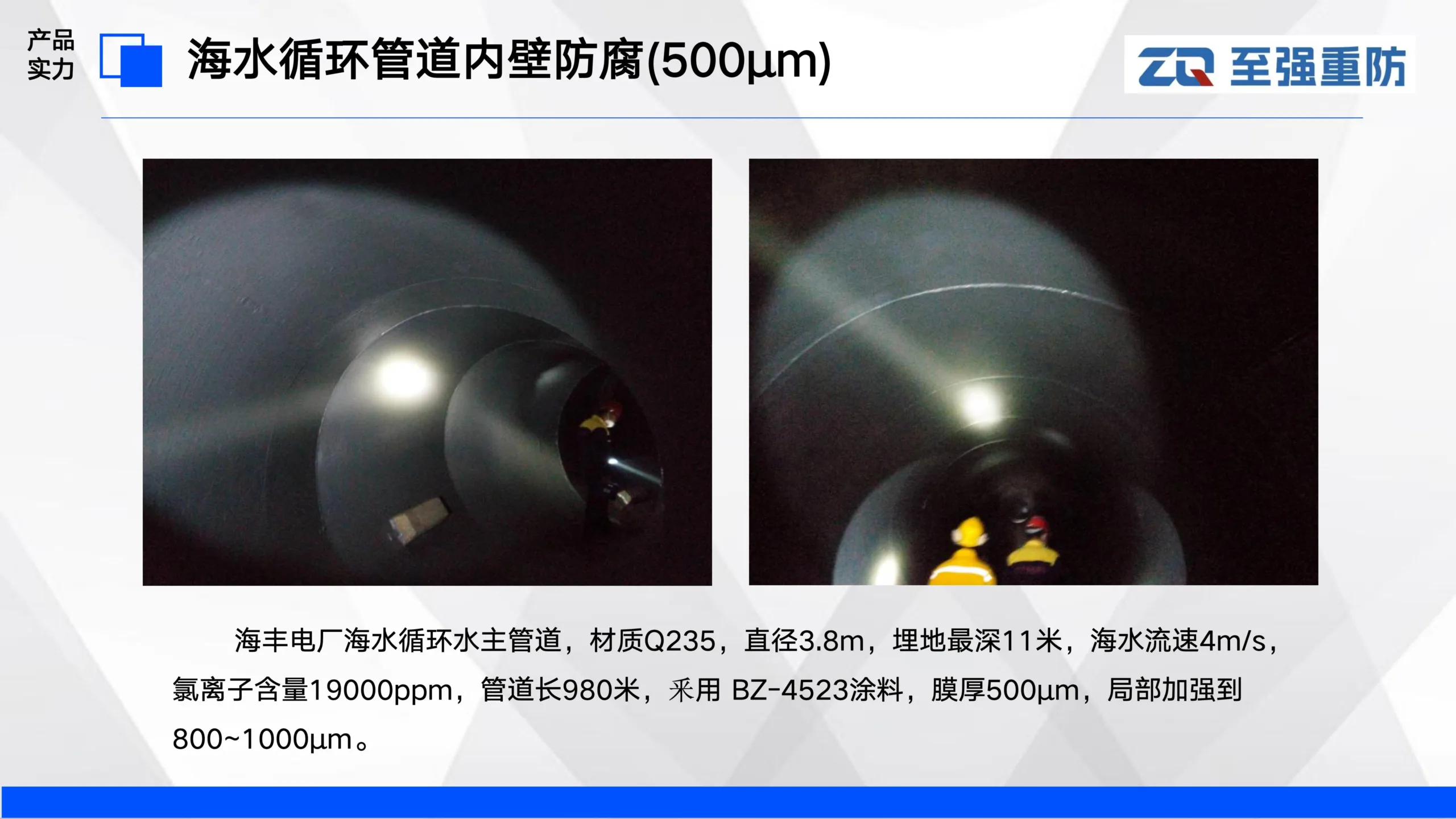

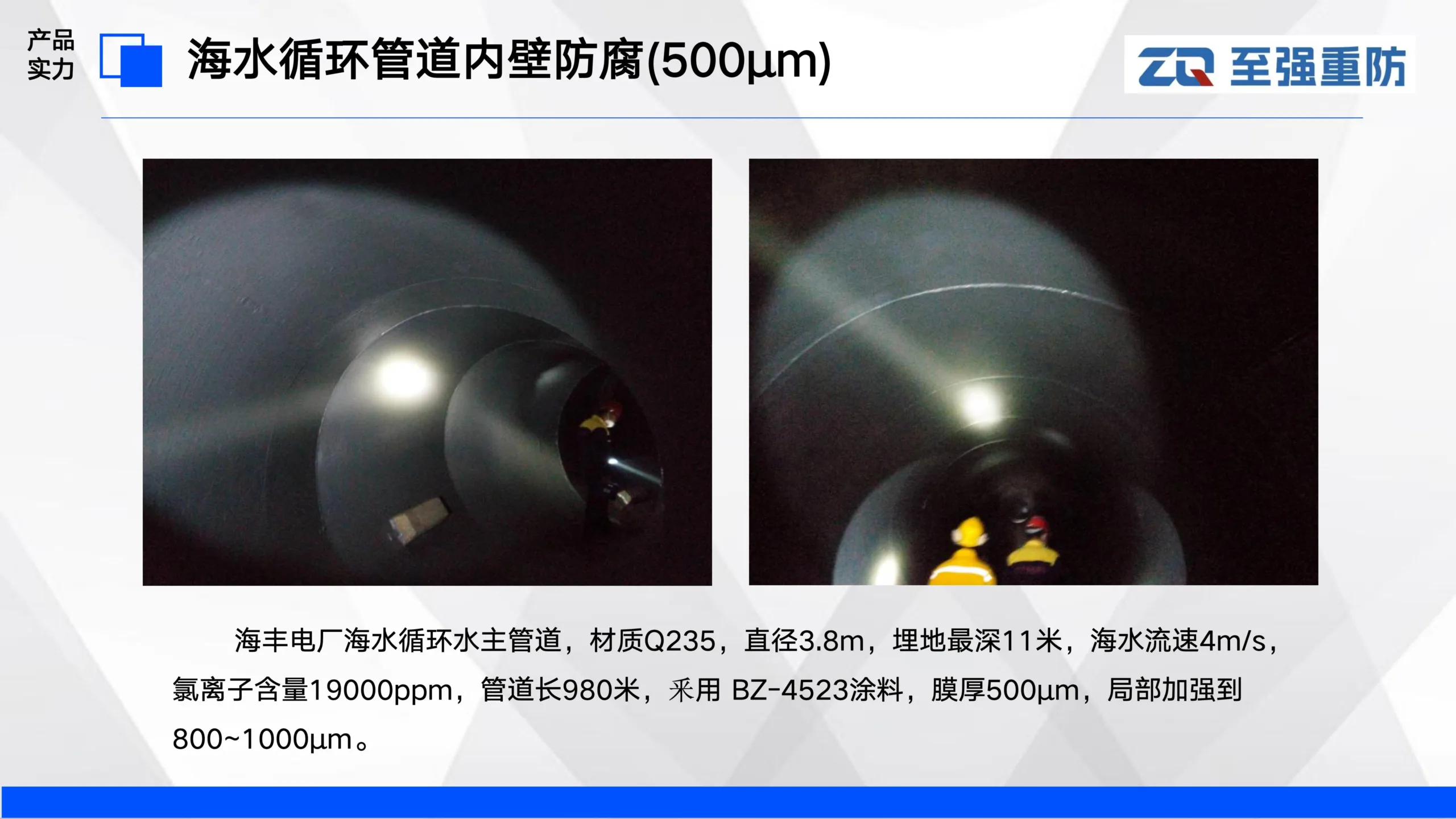

某电厂(包括核电厂)普遍采用海水循环管道作为冷却介质。海水 pH 值为 8.3~8.5,溶解氧含量高,且含有大量氯离子及其他强酸性盐类离子,是典型的强电解质腐蚀环境。为防止海洋生物的附着,运行期间还需连续投加次氯酸盐,进一步增强了腐蚀性。这一系列因素使得金属管网系统极易遭受严重的电化学腐蚀与生物污损,严重影响设备运行可靠性。

腐蚀现状分析:

在某海滨电厂的海水循环系统中,大部分输送管线为碳钢材质,尤其是主循环水泵与凝汽器的进出水管段,更是长期与重防腐海水直接接触。在2020年管道大修期间,现场对一段服役中的钢管进行了剖检,结果显示:

- 与钛合金、不锈钢设备连接处出现大面积溃疡腐蚀;

- 法兰边缘、弯管转角等涂层薄弱区出现明显点蚀、坑蚀;

- 管道入口处海洋生物附着严重,清洗困难,运行风险增加。

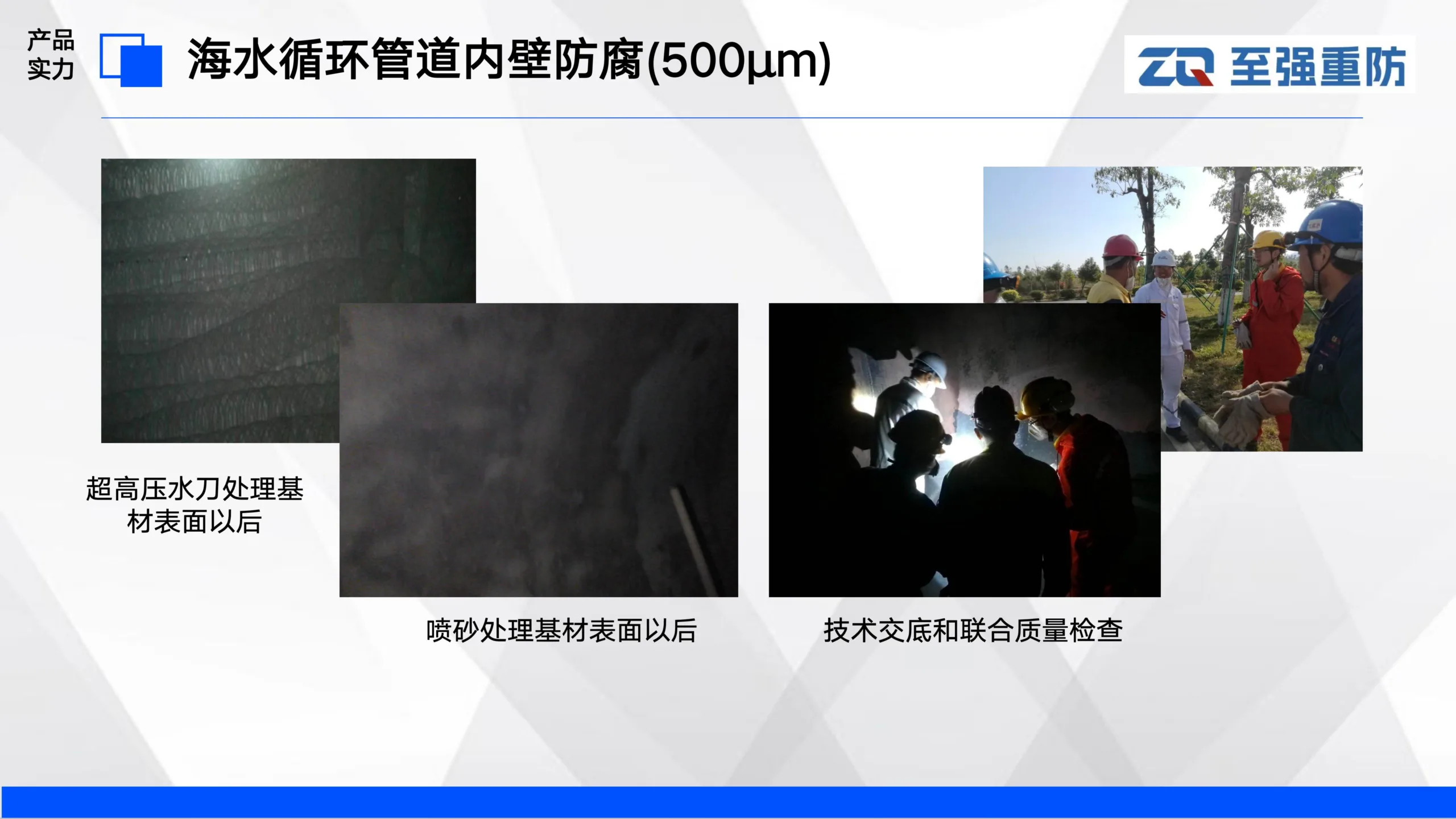

防护解决方案与实施:

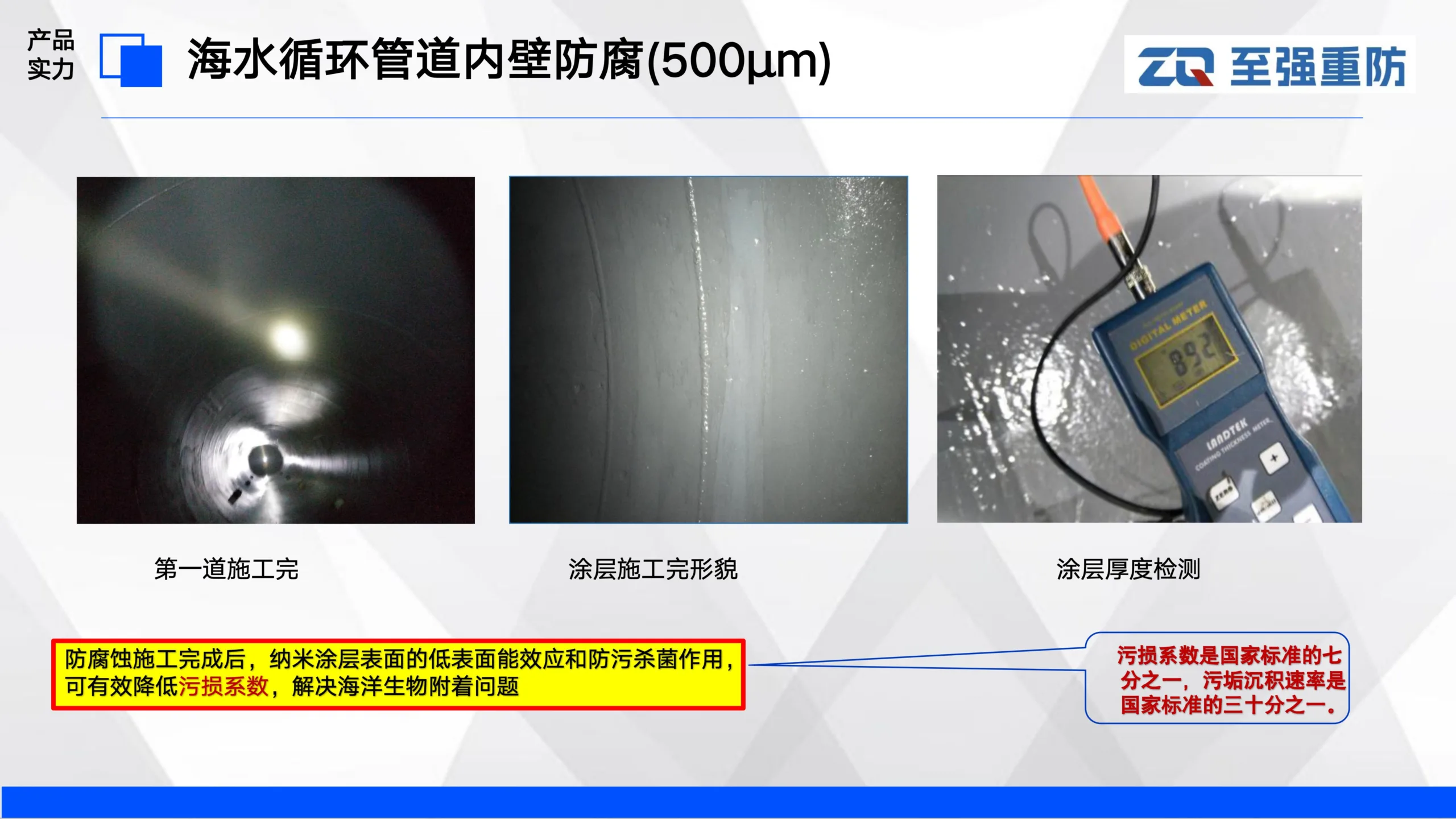

2020年,某电厂首次在1#海水循环管道内部采用了由陕西至强重防材料有限公司提供的石墨烯改性钛基高分子合金重防腐涂料。该产品基于公司自主研发的“纳米有机钛聚合物”技术,具备:

- 极强的耐氯离子腐蚀能力;

- 优异的附着力与柔韧性,适应温度波动与管道应力;

- 石墨烯改性结构,显著提升涂层致密性和防污抑菌性能;

- 表面光滑纳米效应,减少海洋生物附着倾向。

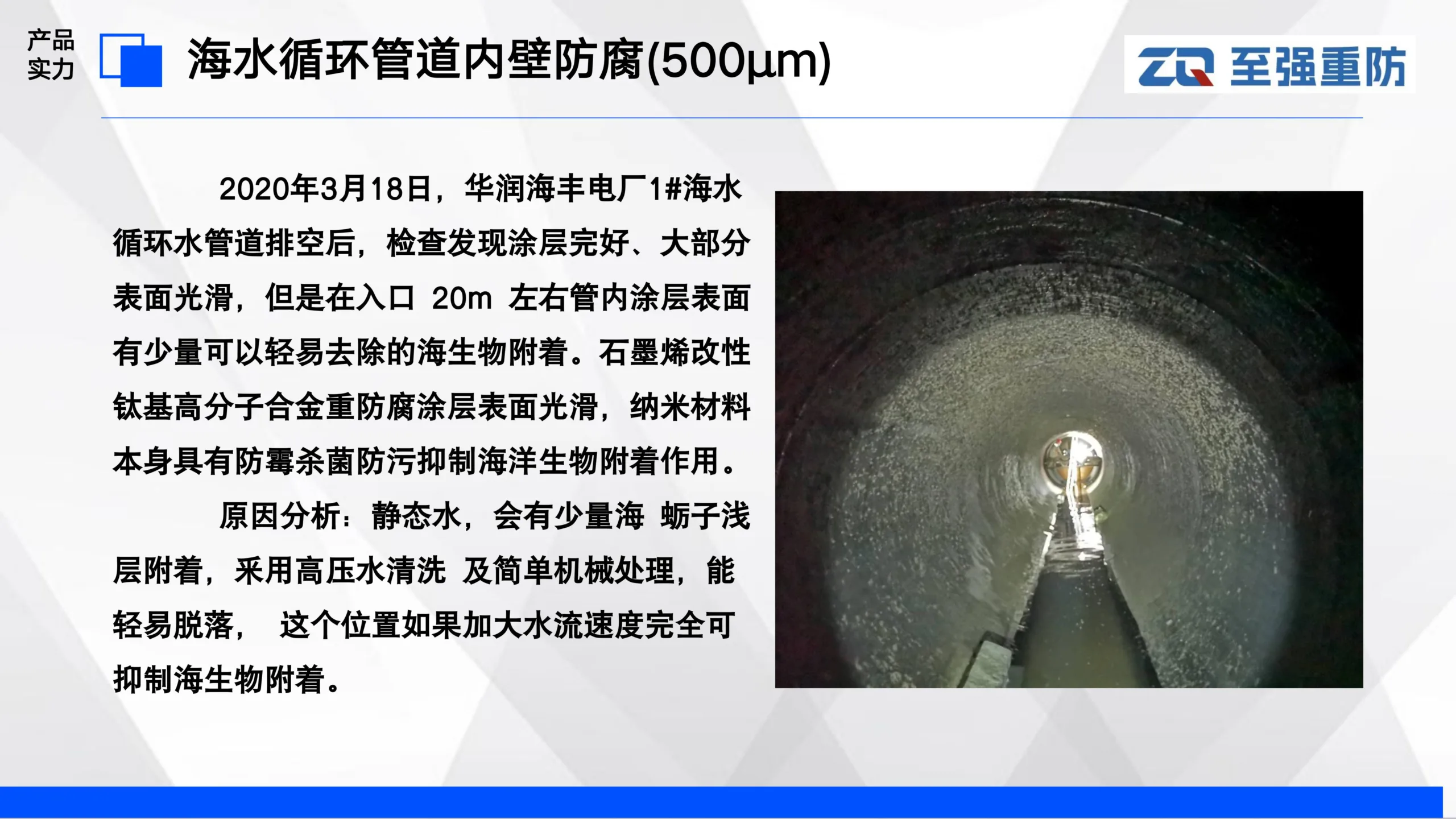

服役效果评估:

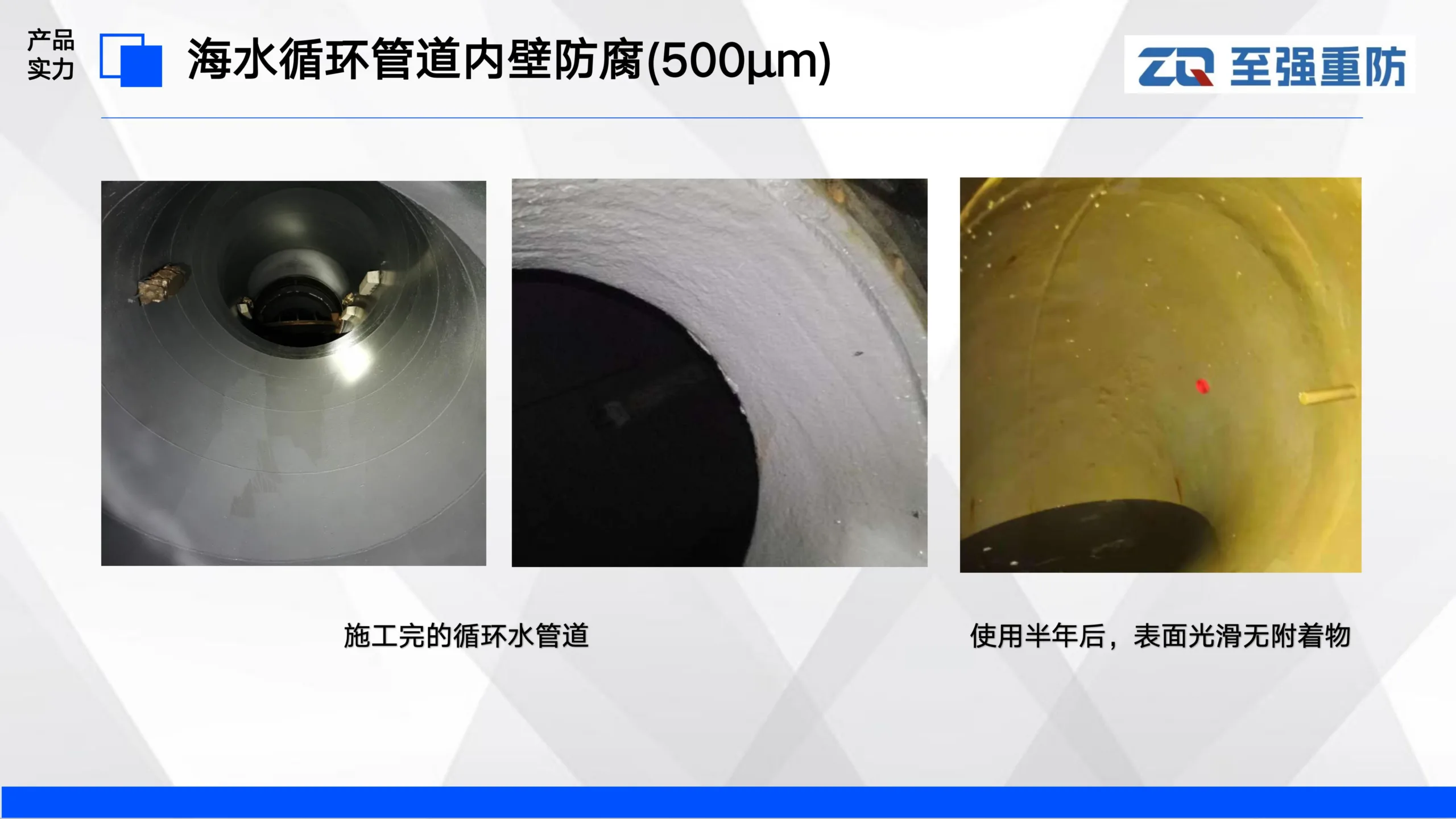

- 2020年3月18日:管道排空检修,除入口20米内发现少量海生物附着外,其他段落涂层表面光滑、完整,未发现起泡、锈蚀或剥落。

- 2021年3月18日:再次排空检查,涂层状态依然良好,未出现锈蚀现象,仅入口段仍有极少量藤壶类生物附着,可通过高压水或机械手段轻松清除。

**原因分析:**入口处水流速度较慢、富氧环境增强了生物活性,但涂层表面依旧保持光洁,说明在正常流速冲刷下,完全可以抑制附着与繁殖现象。

客户反馈与技术结论:

该项目的长期使用结果表明,陕西至强提供的石墨烯改性钛基高分子涂层能在高盐、高氧化、高湿度环境下实现长期防腐与抗生物污损双重功效,有效解决了传统碳钢管道频繁腐蚀失效的难题,提升了设备使用寿命与运行稳定性。

未来,公司将继续深耕海水重防腐涂料防护领域,为国内外滨海电厂、海洋平台、海水淡化工程等提供定制化的防腐解决方案。