近年来我国造船业和集装箱产业发展迅速,船舶、集装箱产量居于世界前列;石油化工、新能源、铁路基建等领域也呈现出迅猛发展之势。重防腐涂料在技术含量、防护性能等方面远高于普通防腐涂料,其在船舶、集装箱、石油化工及铁路基建等关乎国家发展战略的重要领域有着广泛应用,这为重防腐涂料的发展提供了广阔的市场空间。重防腐涂料的发展水平如何,性能怎样,已经成为衡量一个国家防腐涂料先进技术的重要标志。

本文介绍了我国重防腐涂料的现状及发展趋势,重点介绍了代表重防腐涂料行业发展方向的水性涂料、无溶剂及高固体分涂料、低表面处理涂料、纳米改性涂料的研究应用情况。

我国重防腐涂料现状及工业防腐涂料存在的问题

1、我国重防腐涂料发展现状

截至目前,我国涂料产销量、重防腐涂料产销量世界排名都居第一。统计数据显示:我国2012年涂料产量1272万t,重防腐涂料产量为175万t,占涂料总产量的13.7%,占世界重防腐涂料总产量的40%以上。2013年,我国涂料市场仍保持平稳上涨态势,2013年我国涂料总产量达到1303万t。

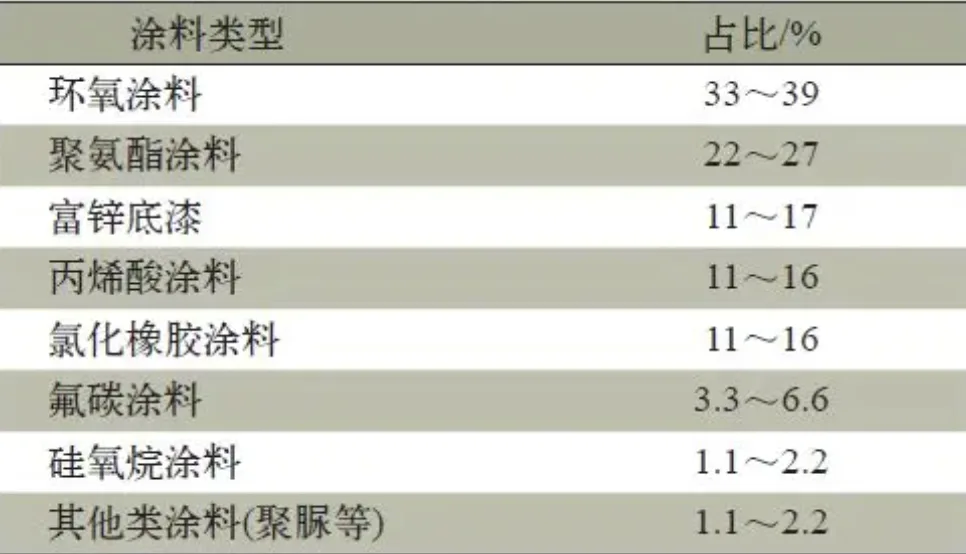

我国重防腐涂料的类型主要有环氧类防腐涂料、聚氨酯类防腐涂料、氯化橡胶类防腐涂料、氟树脂类防腐涂料、有机硅树脂涂料、聚脲弹性体防腐涂料、丙烯酸类以及富锌底漆等,其中环氧类防腐涂料所占市场份额最大,具体见表1。

重防腐涂料领域是我国涂料行业对外开放最早、国际化程度最高的领域。目前,国际知名重防腐涂料品牌海虹老人(Hempel/丹麦)、国际油漆(International/荷兰)、佐敦(Jotun/挪威)、中涂(CMP/日本)、大师漆(PPG/美国)、阿克苏诺贝尔(AkzoNobel/荷兰)、金刚(KCC/韩国)等凭借其技术、品牌、管理优势,在国内攻城略地,已经完成了在中国的国内生产和战略布局,形成对我国重防腐涂料高端市场的国外企业垄断局面,而低端市场则以国内企业为主。在集装箱和船舶涂料领域,由于对涂料技术要求较高,外资企业和合资企业占据了国内80%的市场份额;同样,在对涂料技术要求较高的海工设备领域(海上石油钻井平台和海上设施),重防腐涂料市场100%被国际大品牌所占领;佐敦公司在国内海洋工程重防腐涂料领域占据了60%的市场份额。

但是近年来,国内企业依靠技术创新、性价比高的产品和专业化的技术服务,在防腐涂料等诸多领域也表现出不俗业绩,大量应用在建筑钢结构、铁路、高速公路、石油化工等内陆配套防腐体系中。如上海涂料公司麾下的上海开林造漆厂在钢结构和船舶涂料领域占有了一定的市场份额,民营重防腐涂料企业江苏兰陵化工重防腐涂料销售总额超过40亿元,应用工程范例遍布海内外。重防腐蚀领域的一些大型工程——2008年北京“鸟巢”工程、2010年上海世博会、天津100万t乙烯工程、杭州湾大桥等都采用国内企业涂料产品。

2、我国工业防腐涂料行业现存的问题

改革开放以来,我国在防腐涂料领域技术水平有了很大的进步。一些高性能的涂料产品陆续开发出来,并成功应用于很多国家大型工程中。但是与国外的一些知名品牌相比,我们的整体水平与国外仍存在较大差距,具体表现在以下几个方面:

第一,生产厂家多、规模相对较小、分布范围广、利润水平低,无法与国外知名品牌竞争。我国涂料生产厂家有9 000多家,其年销售量过20万t的大型涂料企业却是寥寥无几,8成企业为中小型。就是大型企业,在世界涂料企业规模还排不上前50位。实际上,我国平均10多家涂料企业才顶得上1家日本涂料企业,平均20家涂料企业只顶得上美国1家企业。第二,涂料生产厂家的自主创新能力相对不足,缺少核心竞争力。第三,涂料生产厂家的专业化程度不够,配套不全。第四,涂料生产厂家往往比较重视对产品性能的研究,而对涂料配套体系和施工工艺研究不足。第五,标准化水平低。第六,品牌力度建设不够。

总体而言,在重防腐涂料领域,国内企业缺乏核心竞争力,在生产规模、产品档次、施工质量、服务水平等方面都还存在很大差距,以目前的实力还很难步入高端市场。

我国重防腐涂料的发展趋势

1、低碳经济、节能减排、绿色环保仍将是重防腐涂料发展的方向

近几年,我国防腐涂料取得了很大的成绩,涂料的产销量和技术性能都有了很大幅度的提高。在防腐涂料的发展过程中,国家在节能减排、环境保护、低碳建设等方面对涂料行业的健康发展起到了很大的推动作用,与此同时也对防腐涂料行业提出了更高的要求。随着环保意识的不断提高,促使涂料企业开发传统溶剂型涂料的替代品(高固体分、无溶剂以及水性防腐涂料);开发传统污染重、有毒的含重金属颜料的防腐底漆的替代品(如开发以复合磷酸盐防锈涂料为基础的防腐涂料,代替含红丹等重金属颜料的防腐底漆);开发环境友好型长效防污涂料;开发低表面处理技术;开发节能减排涂装新工艺、新技术,限制高耗能的涂装设备与工艺等。

2、法规政策趋于严格

2014年,国家出台的政策标准将较之往年更加严格。近日,工业和信息化部批准《低表面处理容忍性环氧涂料》等811项行业标准:其中化工行业标准149项,涉及涂料多方面,比如HG/T 4561—2013《涂料的防结露性能测试方法》、HG/T 4562—2013《不饱和聚酯腻子》、HG/T 4563—2013《不可逆示温涂料》、HG/T《 低表面处理容忍性环氧涂料》等新修标准。

中共中央政治局常委、国务院总理李克强召开了应对气候变化工作会议,更加确立了2014年的风向标指向国家政策标准趋于严格的方向。种种迹象表明,未来涂料企业必须走的一条路便是“节能减排”。面对日益严格的有关环保、安全、职业健康的国际法律法规和国内法规政策,涂料与涂装技术也必须不断地升级换代才能应对,这也加快了涂料产业的升级进程。事实表明,防腐涂料的产品结构调整、健康持续发展也必须以相关法津法规及标准为驱动力。

3、加强涂料涂装一体化的研究,确保产品的可靠性

三分涂料,七分施工。涂料本身可以说是一种半成品,跟涂装结合起来最终才会变为成品,可见涂装质量的重要性,涂装质量直接决定了最终的工程质量。到目前为止,涂料涂装一体化系统管理仍然是我国涂料行业的当务之急。在开发涂料产品时必须兼顾涂装工艺的研究,只有实现涂料涂装一体化后,才能实现最终产品的“可靠性”;同时,新的涂装工艺、涂装技术也会推动涂料产品的升级。近年来,涂装前的基材表面处理成本和人工成本逐步增加,推动了低处理表面底漆产品的开发;湿喷砂和高压水除锈工艺催生了湿锈表面底漆的开发。当然,新的涂装工艺也对涂料产品的施工性能提出了更高的要求,这也推动了重防腐涂料的性能提升。综合以上分析,就是要加强行业的涂装规范,提升技术服务能力,建立高素质的技术服务队伍。

重防腐涂料的发展方向

防腐涂料的发展方向是节能环保、高性能和功能化。这也要求涂料工业朝向水性化、无溶剂化或高固体化、粉末化、高性能化及多功能化、低表面处理化、无重金属化等低污染、无公害的方向发展。各种水性涂料、高固体分/无溶剂涂料、低表面处理底漆、纳米改性涂料、导电聚苯胺涂料、单组分潮气固化聚氨酯涂料、超高压水喷射清洗技术,以及可剥离防护涂料和新型的对海洋环境无污染的防污涂料等新型涂料被不断关注和开发。

开发环境友好型工业重防腐涂料是许多发达国家正在积极探索的高科技项目,在国内更是一个新兴的领域。重防腐领域由于与国外技术接轨较早,加之各种法规政策的驱动,一些环境友好高效的产品已经得到了广泛的应用。目前,我国重防腐涂料的市场份额为:无溶剂型涂料3%,高固体分涂料41%,普通溶剂型涂料48%,水溶性涂料8%。普通溶剂型涂料的份额已经降到50%以下。

1、水性涂料

涂料行业“十二五”规划明确指出:必须研发性能达到工业涂料涂装要求的水性工业涂料,用水性树脂代替进口水性树脂,促进水性工业涂料的推广;水性防腐涂料要向重防腐领域、大飞机、大舰船等推广。这也为水性涂料的推广应用提供了极大的契机。

目前用于重防腐领域的水性工业涂料有:水性醇酸体系、水性环氧体系(环氧云铁中涂和环氧富锌底漆)、水性无机富锌底漆体系、水性环氧酯体系、水性丙烯酸体系等。国内一些典型的重防腐涂料市场,如基础设施、石油和煤气、电力、海洋和化学品工业,水性涂料的使用正在不断增加。

1.1、集装箱

如海虹老人(Hempel)已成功将环氧富锌底漆、环氧中间漆、丙烯酸面漆等产品水性化,并得以应用。Mega(意大利)研制的Megamar 170水性环氧磷酸锌底漆与Megamar 200丙烯酸面漆配套也已应用于集装箱涂装中。从2010年起,美国威士伯成功开发了水性丙烯酸底漆,该方案全部采用水性单组分涂料,省去了富锌底漆,该配套能达到5a防腐要求。并出资在“大连中集”新建涂装流水线,已生产集装箱5万TEU。据不完全统计,在我国集装箱涂装领域,水性涂料的使用量约占集装箱涂料总量的10%左右。

1.2、建筑钢结构

有30%~35%的底漆采用水性无机富锌底漆。它是以高模数的硅酸钾为基料的高性能防腐涂料,防腐性能好、环境友好、与溶剂型环氧云铁中涂层漆等配套性好,可以采用无气喷涂法施工,价格合理。作为永久性建筑的2010年世博园区主题馆、沈阳奥体场馆的钢结构均采用了裕祥化工(大连)有限公司的水性无机富锌底漆。有关数据统计,水性无机富锌底漆在各类钢结构中的使用量大约1.4万t/a。

1.3、石化储罐内壁

水性无机富锌底漆防腐性优异,导静电性和耐溶剂性也十分突出,在石化储罐内壁得到广泛应用。相关应用工程有:新疆独山子原油储罐(佐敦涂料)、燕山石化原油储罐(中科远迪)、大连长兴岛原油储罐(中远关西)。

1.4 桥梁钢结构及混凝土桩基

哈尔滨松浦大桥和文昌高架桥的水泥主梁及钢质扶栏工程使用水性氟碳面漆的相关配套产品(大连振邦涂料公司的全套水性涂料),该涂层配套体系防腐性能突出,表面装饰性美观大方,更主要的是起到了环保示范作用。

我国水性工业涂料的研发水平与国外相比还有一定的差距,如水性涂料干燥速度慢,不能满足生产线快速流水作业;国产水性防腐涂料某些性能达不到同类溶剂型防腐涂料水平,满足不了防腐涂料在桥梁、铁路、户外钢结构等方面的应用要求;国产水性防腐底漆及配套研究欠缺;成本较高。

2、无溶剂涂料及高固体分涂料

重防腐涂料目前正朝着高性能化、厚膜化、低VOC环境友好化、易施工等方向发展。面对复杂的施工环境与使用环境,以及市场需求的多样化,需要开发出更多技术含量高、性价比高且实用的新型防腐涂料产品。目前看实现途径主要有两条:一是在现有重防腐涂料的技术体系上进行改性,二是开发新型材料。

2.1、高固体分涂料

溶剂型高固体分涂料一般是指体积固含量在60%以上或质量固体含量在80%以上、一次性成膜厚度在干膜80 μm以上的溶剂型涂料。随着环保要求的日益增高,低VOC含量的高固体分涂料的市场需求越来越多。由于溶剂含量少,因此对环境的危害减少,同时,一次成膜厚,降低了施工成本,高固体分涂料是钢结构重防腐领域的主力军。

高固体分涂料由于其施工性能及所需的施工条件与现有溶剂型涂料基本相同,在工业防腐领域应用中仍将占有重要比例。因此,其主要研究方向是如何提高产品的体积固体含量达到70%以上,减少有机溶剂的挥发量。

2.2、聚合硅氧烷涂料

从1994年PPG获得聚硅氧烷涂料的首个专利至今,聚硅氧烷涂料为工业防护及船舶涂料行业带来了革命性变化。聚硅氧烷涂料利用无机-有机混接技术,使2种材料形成共享1个化学键的聚合体网络。聚合硅氧黏度低,能够制成高固体分涂料,制成的聚合硅氧烷涂料耐候性和防腐性能优异,与氟碳涂料相比,具有低VOC含量、不含游离的异氰酸根的特点,环保性能好;由于具有较高的体积固含量,一次成膜厚度高,可以降低施工成本,符合涂料发展环境友好和节能的趋势要求。目前市场上较典型的是AkzoNobel旗下国际油漆的Interfine 979,它是标准的双包装固化剂反应涂料,其体积固体分达76%, VOC为172g/L。

国内也有关于聚合硅氧烷涂料的研究报道,青岛海化院张静等研制出一种丙烯酸聚硅氧烷涂料,测试表明该涂料结合了丙烯酸树脂和聚硅氧烷的优点,具有非常优异的防腐性能,可室温固化,而且VOC含量低,不含游离的异氰酸根,是一种环境友好型的有机无机杂化聚硅氧烷重防腐涂料。复旦大学周树学以高硅含量、高固体分、低黏度的改性聚硅氧烷树脂为基础,制备出了高耐候性的丙烯酸改性聚硅氧烷涂料,并指出该聚硅氧烷涂料具有优于聚氨酯涂料的耐老化性和耐盐雾性,可作为氟碳面漆的理想替代品。

2.3、无溶剂涂料

无溶剂涂料在重防腐、船舶涂料等邻域一直被视为极重要的发展方向,其用量逾年上升,预计到2015年将占涂料总量的20%。无溶剂涂料主要有无溶剂环氧地坪涂料、无溶剂环氧玻璃鳞片和喷涂聚脲弹性涂料等。

喷涂聚脲弹性涂料(SPUA)是近10年来继高固体分涂料、水性涂料、光固化涂料、粉末涂料等低(无)污染涂料之后,为适应环保需求而研制开发的一种新型无溶剂、无污染、高安全、无毒的绿色环境友好型涂料。聚脲涂料是一种双组分、无溶剂、快速固化的弹性材料,施工便捷、力学性能优异,防水、耐腐蚀、耐老化、抗冻融、抗冲击、抗疲劳破坏等性能高效,使其在工程应用中显示出无可比拟的优越性,因而在电力建设、石油石化防腐、建筑防水等领域大规模地推广应用。我国的新建高速铁路包括国家规划的四纵四横高速铁路的混凝土桥梁面均设计使用聚脲作为防水层, 这是聚脲诞生以来全世界范围内用量最大的工程, 把聚脲的发展推向一个新高潮。

3、低表面处理涂料

在对钢铁涂装的总费用中,表面处理占42%,同时,在影响涂膜寿命的因素中,表面处理占到49.5%。这也使得低表面处理涂料成为国内外研究的热点之一。

低表面处理涂料(surface-tolerant coating)主要是针对在不可能完全达到喷砂级别Sa2.5(ISO 8501-1:1988)、可以涂覆在手工或动力工具打磨到St2级和St3级别表面和高压水喷射除锈表面以及潮湿环境下或含有水膜表面的带水带锈涂料。

低表面处理涂料是近几年逐步发展起来的一种新型防腐底漆,其主要作用是节能环保。具体表现为:降低前期基材表面处理的成本,减少喷砂、抛丸对人体和环境的污染,且省时省力,可以在附着于基材表面锈层低于一定厚度的条件下直接涂装,不影响整体涂层体系的防护效果,对钢结构旧涂层的维修和升级起到了积极作用。

低表面处理涂料可分为带锈涂料、带湿涂料和多功能低表面涂料。带锈涂料根据与钢铁锈蚀结合的方式可分为转化型、渗透型和稳定型3类。带湿涂料涂装时,一般都要求温度高于5 ℃、相对湿度低于85%的气候条件下进行,达不到上述要求则会影响涂料的涂装质量。海军舰船研究所研制出可带湿带锈涂装的“H2000带湿带锈涂装底漆”;优龙重防腐涂料有限公司生产的“混凝土环氧涂料BE14”可以应用在100%潮湿的混凝土结构表面,其在混凝土潮湿面上的附着力是传统湿固化涂料的10倍,具有优异的抗化学腐蚀性能,适用于采用高压水处理的表面,无湿度和露点的限制。多功能低表面处理涂料是一种综合型涂料,它集带锈涂料、带湿涂料甚至带油涂料的有点于一身,可以带湿带锈甚至带油涂装。

市场上目前应用较多的低表面处理涂料大都是溶剂型涂料,随着环保意识的加强,以及对防腐性能要求的提高,开发低公害、防腐性高的低表面处理涂料,如厚浆型长效防腐低表面处理涂料与水性低表面处理涂料将成为下一步的研究方向。

据不完全统计,我国生产低表面处理涂料有上海开林、青岛海化院、红狮、汇昌、兰陵、双瑞等30余家厂商,与国外相比,尚有差距。厚浆型低表面处理涂料国外有很成熟应用的产品:美国Tapecoat公司的渗透型厚浆型环氧铝粉低表面处理涂料,有海上石油钻井平台10 a以上的应用业绩。同类涂料还有挪威佐敦(Jotun)公司的Jotamastic 87,美国Carboline公司的Carbomastic 15,上述厚浆型低表面处理涂料适用于湿喷砂或喷砂后因水洗而生成浮锈的钢铁表面,而且和许多旧漆具有很好的相容性,施工方便,1道涂装厚度可以达到120 μm,具有很好的综合防锈性能。

4、纳米改性涂料

纳米粒子以小尺寸效应、隧道效应等使其成为聚合物改性的一个主要方向。纳米粒子不但可以改善聚合物的综合力学性能,还可以提高其耐高温性能、阻燃性能、阻隔性能及抗紫外线老化性能。涂料行业也一直致力于研究探索采用纳米材料来提升涂料的某些特殊性能。

王震宇等[中科纳米涂料技术(苏州)有限公司/大连裕祥科技集团]通过添加纳米氧化锌浆改进脂肪族聚氨酯的抗老化性能和防腐性能。国外两大海洋涂料公司(Jotun、Hempel)开始批量采购中科纳米涂料技术(苏州)有限公司/大连裕祥科技集团的纳米氧化物浓缩浆,并按照制定的工艺制备先进的船舶用纳米复合涂料,已开始应用到船舶领域中。陈群志等考察了纳米复合涂层在典型军用飞机结构中的应用。

马晓燕等研制的经纳米改性后的复合聚脲功能涂层材料,其性价比要远高于单纯聚脲产品材料2~3倍,极大扩展了聚脲涂料的应用范围。

结语

随着经济的不断发展,重防腐涂料的技术含量、规模、品种等都将得到不断提升,与此同时,这一领域的市场竞争规模也必将扩大,在此背景下,对国内涂料行业生产厂家来说还是任重而道远。遵循着绿色、环保、高效、节能的理念,加强企业的核心创新力建设,把握市场及专业的细分化机遇,注重涂料涂装及应用,是国内企业必做的功课。